新技术突破高温限制,创造超灵敏耐用的氨气传感器

研发家

|

2025-04-12

30

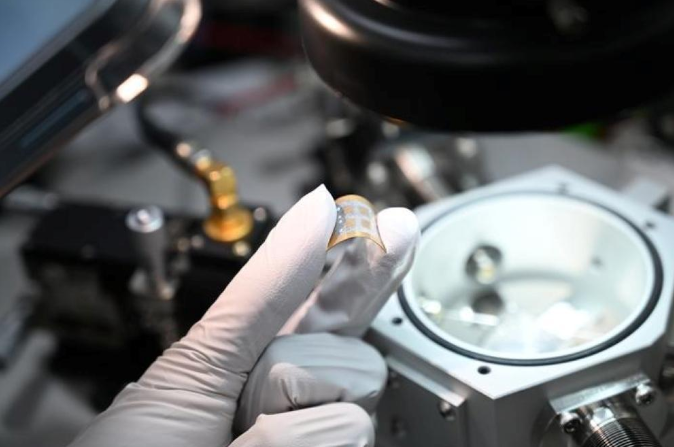

韩国材料科学研究所(KIMS)团队开发了一项新技术,突破了过去的高温限制,可以通过简单的溶液工艺在低温下生产溴化铜。(CuBr)薄膜,然后制造世界上第一个基于溴化铜薄膜的氨传感器。这一突破不仅赋予了传感器高柔软性、超灵敏度和高选择性,而且大大降低了制造成本。经过1000多次反复弯曲检测,传感器仍然可以保持高性能和稳定的运行功能。相关论文8日发表在《传感器和执行器B》:化学杂志。

氨传感器用于检测空气中的氨,广泛应用于室内外环境监测、工业环境中的有害气体检测和疾病诊断。使用氨时,传感器使用的CuBr薄膜的电阻会发生显著变化,从而可以检测出低浓度氨。

在传统方法中,制备传感器所需的CuBr薄膜需要在500℃以上的高温真空环境中进行。这一要求限制了其在易受热影响的软基板上的应用,也导致生产成本居高不下。为了解决这个问题,研究小组开发了一种技术,可以在基板上形成二维铜纳米片,而不需要真空环境。随后,他们通过简单的溶液技术合成了CuBr薄膜,最终用塑料基板制成了氨传感器。

这种高精度传感器可以通过低温溶液工艺测试低至百万分之一的氨浓度。这一突破显著降低了制造成本,为进一步开发可穿戴传感器和医疗诊断设备提供了可能性。

赞一个

15

版权及免责声明:本网站所有文章除标明原创外,均来自网络。登载本文的目的为传播行业信息,内容仅供参考,如有侵权请联系删除。文章版权归原作者及原出处所有。本网拥有对此声明的最终解释权

最新文章

HOT

热点资讯

HOT

学术资源免费领取

加微信领取20G科研大礼包!

更有众多热门

更有众多热门